In Österreich kauft laut Zahlen von Global 2000 jeder Mensch jährlich rund 19 kg Kleidung, das entspricht ungefähr 60 Kleidungsstücken. Das ist problematisch, weil gerade die Modeindustrie umweltschädlich ist, wie es Daten des Europäischen Parlaments belegen: Alleine für die Herstellung eines einzigen Baumwoll-T-Shirts werden ungefähr 2.700 Liter Süßwasser benötigt – das ist die Menge, die ein Mensch innerhalb von 2,5 Jahren trinkt. Im Jahr 2020 war der Textilsektor die drittgrößte Quelle für Wasserverschmutzung und Flächenverbrauch. In Österreich fallen pro Jahr ungefähr 220.000 Tonnen Textilabfälle an, lediglich 17 % davon werden wiederverwendet und recycelt. 97 % der Textilabfälle stammen aus privaten Haushalten oder von Betrieben, nur 3 % sind Produktionsabfälle, schreibt das Umweltbundesamt.

Textilabfälle

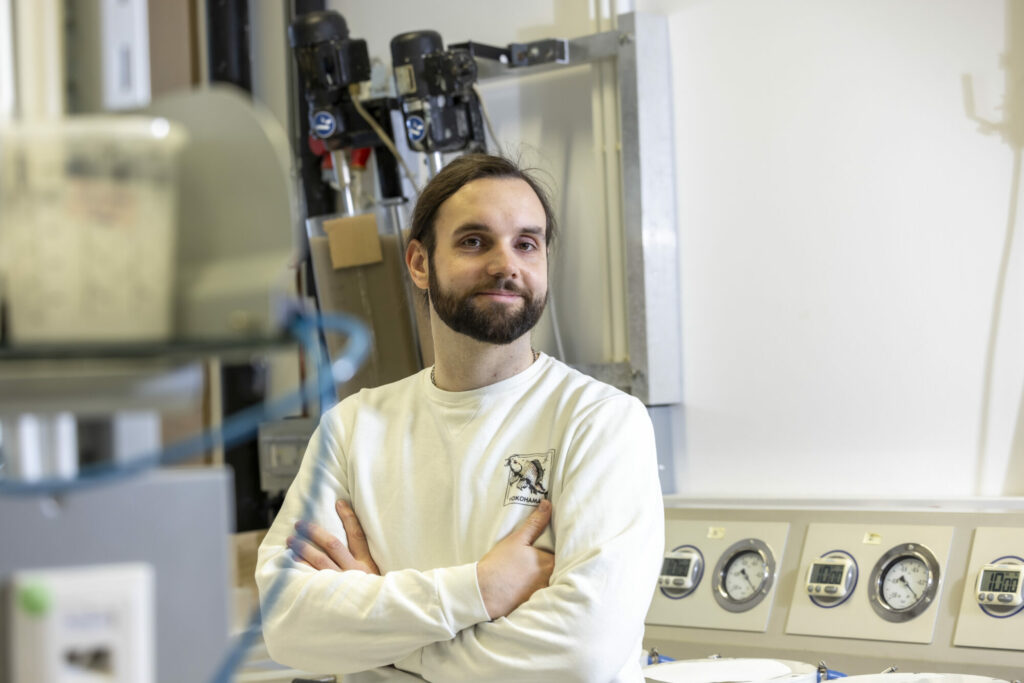

Alttextilien werden meistens verbrannt oder deponiert, nur ein geringer Teil wird stofflich verwertet, erklärt Thomas Harter vom Institut für Biobasierte Produkte und Papiertechnik der TU Graz. Daher ist Forschung gefragt, die sich damit beschäftigt, wie Kleidung recycelt werden kann. Thomas Harter und weiteren Forschenden ist es nun gelungen, Textilabfälle auf eine neue Weise zu recyceln, sodass aus ihnen später Papier sowie verschiedene Verpackungsmaterialien (wie etwa Kartons) entstehen.

Neues Textilrecycling

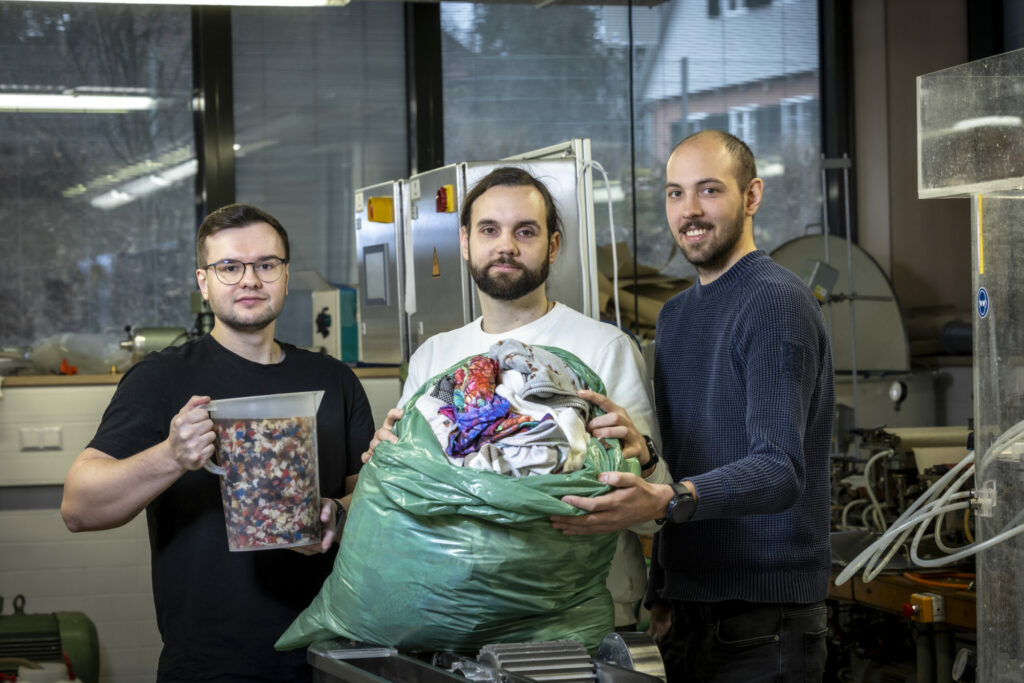

„Für unseren Prozess wählen wir zunächst Materialien aus, die zu 100 % aus Baumwolle bestehen, diese machen durchschnittlich 30 bis 40 % des herkömmlichen Textilabfalls aus. Anschließend werden aus den Baumwolltextilien größere Stücke herausgeschnitten, bevor sie mit einem speziell entwickelten Schneider in gleichmäßige, kleinere Fragmente zerkleinert werden. Anschließend werden diese in Wasser eingeweicht und in einem Labor-Mahlgerät weiter zerkleinert, wodurch die Fasern vereinzelt werden. Diese resultierende Fasersuspension ist dann bereit für die Herstellung von Papier“, erklärt Thomas Harter.

Kartons und Verpackungen

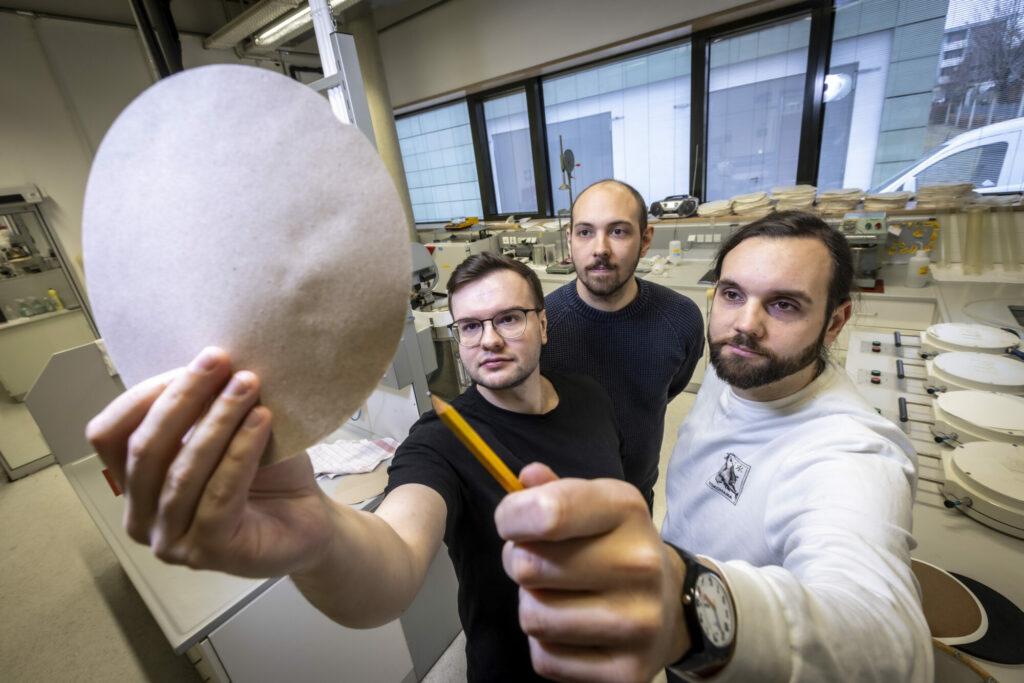

Das dadurch entstehende Papier unterschiedet sich haitisch nicht von herkömmlichem Papier, optisch ist es leicht bräunlich und weist vereinzelt bunte Sprenkel auf – diese stammen von farbigen Kleidungsstücken. Für Kartons oder andere Verpackungen sind diese Farbtupfer aber bedeutungslos.

„Durch die Zugabe von 30 % Textilfasersuspension mit industriellen Suspensionen auf Altpapierbasis kann die Festigkeit des resultierenden Papiers erhöht werden – im Vergleich zu Papier, das nur aus Altpapiersuspension besteht.“ Darüber hinaus weisen die Fasern eine deutlich größere Länge auf als jene aus Altpapier – das kann sich positiv auf die mechanischen Eigenschaften des Endproduktes auswirken. Die mechanischen Eigenschaften, die wir untersucht haben sind Zugfestigkeit, Biegesteifigkeit und Kompressionsfestigkeit“, so Thomas Harter weiters.

Lange Nutzbarkeit

Die aufbereiteten Fasern eignen sich besonders für die Herstellung von Verpackungspapieren wie Kartons und Wellpappe. „Diese Produktgruppe stellt mit 2.383.718 Tonnen die mengenmäßig größte in der Papierproduktion Österreichs dar.“ Harter ergänzt: „Streng genommen ist die Umwandlung von Textilfasern zu Papier zwar ein Downgrade. Sie hat unter Umweltgesichtspunkten aber einen großen Vorteil: Der Papierfaserkreislauf ist hochgradig geschlossen, im Bereich der Verpackungen liegen die Recyclingraten bei 83 %. Bringen wir die wertvollen Textilfasern in diesen Kreislauf ein, bleiben sie über lange Zeit nutzbar.“

Einsatz in der Industrie

Bereits bei der Entwicklung des Verfahrens haben die Forschenden darauf geachtet, dass eine Skalierung (also die Möglichkeit, die Produktionskapazität zu erhöhen) einfach möglich ist. „Dennoch befinden sich die aktuellen Versuche noch im Labormaßstab, sodass eine genaue Abschätzung der Skalierung in die industrielle Praxis derzeit schwierig ist“, sagt Thomas Harter. Trotzdem sollte eine industrielle Anwendung in naher Zukunft möglich sein. Dazu braucht es noch ein paar weitere Schritte, betont der Forscher: „Es sind Tests unter praxisnahen Bedingungen erforderlich, um die Effizienz, Wirtschaftlichkeit und Prozessstabilität zu optimieren. Durch diese schrittweise Anpassung ließen sich potenzielle Herausforderungen frühzeitig identifizieren und der Übergang in die großtechnische Produktion erleichtern.“