„Den 3D-Drucker kennt doch schon jeder – das hier ist wirklich neu“, meint der Linzer Techniker. Es ist die kreative, unkonventionelle Abkürzung von A nach B, die gute Forschung auszeichnet. Oft wird dabei aus der Not eine Tugend gemacht und Mangel führt zu einem Kreativitätsschub. Wie bei Christoph Beisteiner. Der Forscher von der Uni Linz wollte einfach Zeit sparen.

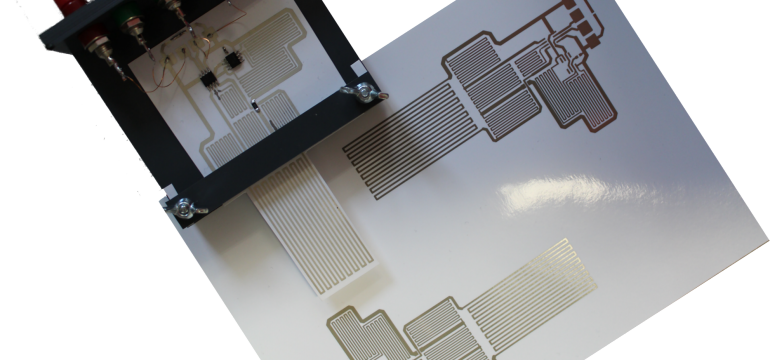

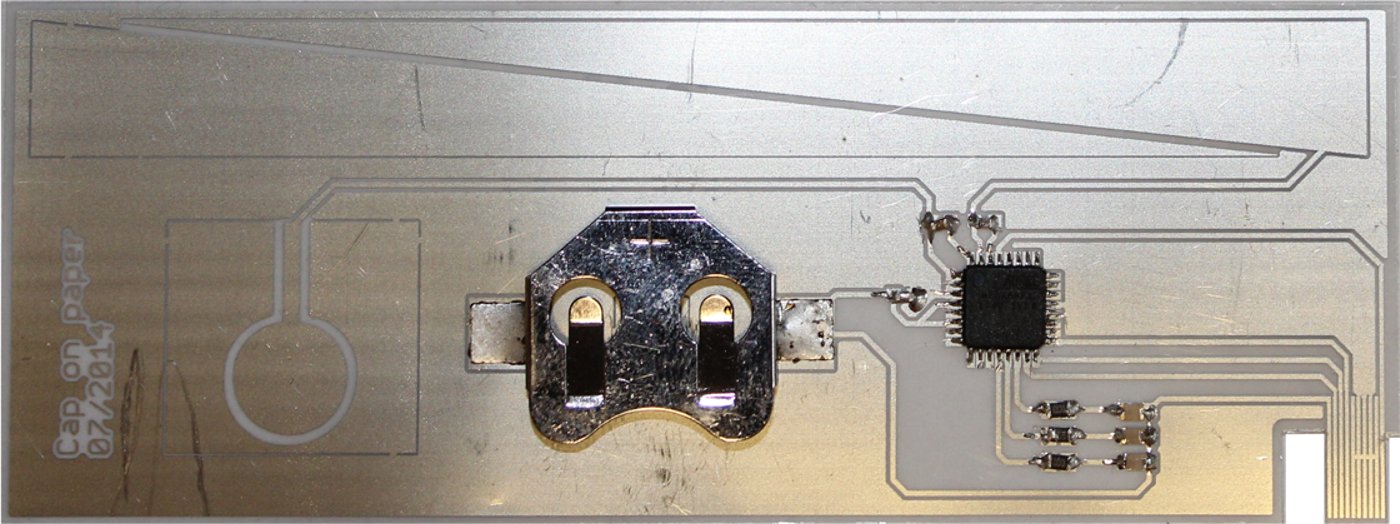

Beisteiner denkt gern unkompliziert und direkt. So unkompliziert, dass er mit einem stinknormalen Tintenstrahldrucker, etwas Nanotinte, rund 150 Euro und technischem Know-How sich seine eigenen Lautsprecher, Touch-Sensoren oder Dehnungssensoren einfach ausdruckt. Wo im Normalfall ein Blatt Papier mit Text rauskommt, erhält Beisteiner funktionstüchtige Elektro-Komponenten. Mit den Lautsprechern kann er damit im Labor Musik hören. Hi-Fi Klänge erreicht er zwar nicht, „aber ungefähr die Qualität eines Handys“. Was nach DIY-Philosophie klingt und Erinnerungen an den alten TV-Haudegen MacGyver hervorruft, ist aber eigentlich nur ein Nebenprodukt der Forschungen Beisteiners. Das Herzstück seiner Druck-Produkte, so genannte Leiteranordnungen, benötigt der Linzer nämlich für seine eigentliche Leidenschaft: low-power Systeme.

Low-power – Energie aus der Luft gegriffen

Die moderne Welt pulsiert vor Energie. Rundfunkstrahlung, W-Lan Netzwerke und Mobilfunknetze lassen unseren Alltag unsichtbar vibrieren. Damit diese Energie nicht ungenutzt bleibt, arbeiten Forscher wie Beisteiner an low power Systemen, die diese Energie für die Übertragung kleinster Datenmengen anzapfen. Moderne Autos nutzen diesen Ansatz. Kabellos und ohne direkte Verbindung. Wenn etwa der Reifendruck mittels Sensor gemessen werden soll, dann wäre ein Kabelstrang nicht unbedingt hilfreich. Stattdessen bedienen sich Sender und Empfänger der vorhandenen Strahlung. Drei Rahmenbedingungen müssen passen, damit low power funktionieren kann. Durch die begrenzte Reichweite sind große Distanzen keine Option. Auch die Datenübertragungsrate ist eingeschränkt, nur kleine Informationsmengen können so übertragen werden. Drittens muss genügend Strahlung vorhanden sein. Vor allem Ballungszentren eignen sich also für diese batterielosen, autarken Systeme.

Druck-reif

Damit sich Sender und Empfänger gegenseitig energetisch befruchten können, braucht es Antennen. Und diese waren bis vor kurzem nur sehr zeitaufwändig und teuer zu produzieren. „Das dauert ein bis zwei Wochen“, meint Beisteiner. „Auch wenn man es selbst macht, muss man mit mindestens einem halben Tag rechnen. Dabei ist man auch immer vielen Chemikalien ausgesetzt.“ An diesem Punkt kommt der Tintenstrahldrucker ins Spiel. Auch der Vorfahre des 3D-Druckers ist also noch für wissenschaftliche Überraschungen gut. „Ich habe die Tinte in einem normalen Ink-Jet Drucker durch Tinte mit Silber-Nanopartikel ersetzt. Dadurch wird Schwarz als leitfähige Nano-Silberschicht gedruckt. Man kann dann Bauteile direkt draufsetzen und erhält sofort fertige Elektronik.“ Wie robust diese Leiter sind, hängt vom verwendeten Material ab. Beisteiner druckt auf normalem Fotopapier, Wasser darf also nicht ins Spiel kommen. Für schnelle Tests, das so genannte rapid prototyping, ist Beisteiners Entdeckung jedenfalls ideal. Will man das Verfahren industriell nutzen, dann müsste man die gedruckte Schicht wohl noch besonders schützen.

An welchem low-power Produkt Christoph Beisteiner nun tatsächlich arbeitet, will er nicht sagen. Nur soviel: im Jahr 2017 soll es auf den Markt kommen und jedenfalls im Alltag seine Anwendung finden.

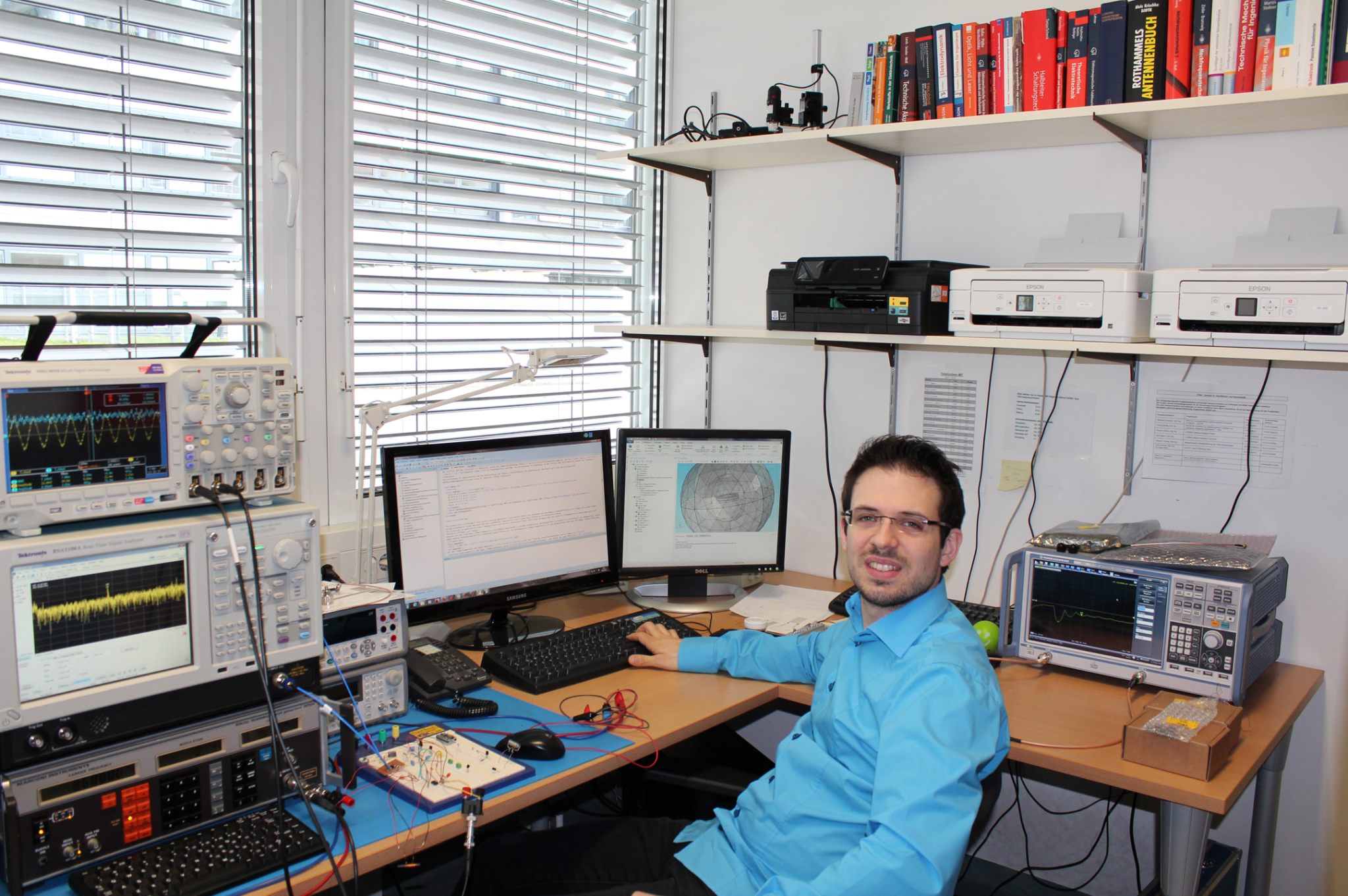

Alle Fotos der Komponenten stammen von der Johannes Kepler Universität Linz. Das Foto aus dem Labor kommt von Christoph Beisteiner himself.